Dernier(s) article(s) ajouté(s)

Aucun produit

Dernier(s) article(s) ajouté(s)

Aucun produit

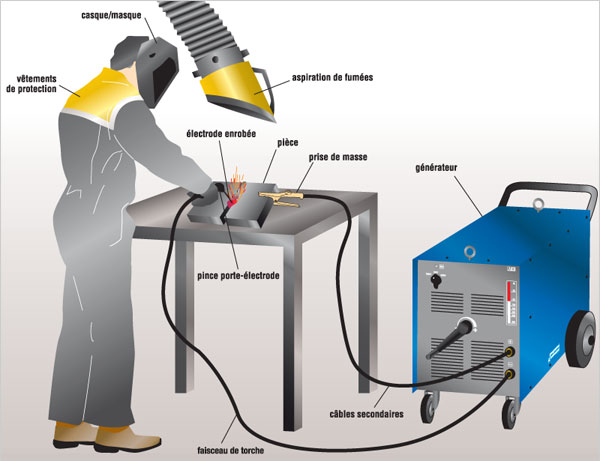

Composition type d'une installation manuelle de soudage à l'électrode enrobée :

PRINCIPE DU PROCEDE :

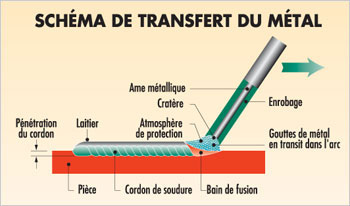

Le métal d'apport est transféré par un arc électrique jaillissant entre l'âme de l'électrode enrobée et la pièce.

La chaleur dégagée par l'arc électrique fait fondre simultanément, le métal de base (la pièce), l'âme métallique et l'enrobage de l'électrode, créant ainsi le bain de fusion qui recueille les gouttes de métal d'apport et de laitier fondus transférées dans le plasma de cet arc.

Une partie des constituants de l'électrode est volatilisée, contribuant à créer l'atmosphère dans laquelle l'arc jaillit. L'enrobage fondu, de faible densité recouvre le bain de fusion formant le laitier qui protège le métal déposé pendant et après la solidification.

SOUDURE À L'ARC :

Dynamisme d'amorçage : Facilite l'amorçage par une surintensité au démarrage. Il peut être automatique ou réglable en face avant.

Arc Force : Permet d'éviter les collages dans le bain lors du soudage. Un système électronique détecte le rapprochement anormal entre l'âme métallique et la pièce à souder et apporte une énergie supplémentaire pour rétablir des conditions normales.

Tension à vide U0 : C'est la tension entre les bornes de soudage et de masse du générateur. Elle doit être supérieure à la tension d'amorçage des électrodes (indiquée sur chaque paquet d'électrodes).

Rendement d'une électrode :

L'adjonction de poudre de fer dans l'enrobage permet d'augmenter le rendement de métal déposé.

Exemple : électrode avec enrobage classique

- Ame de 100 g dépose 100 g de cordon. Électrode à rendement 120%

- Ame de 100 g dépose 120 g de cordon.

Préconisations de réglages :

Formule permettant d'approcher le bon réglage de l'intensité suivant le diamètre de l'électrodes :

(Ø - 1) x 50 = Intensité de soudage.

Exemple : pour une électrode Ø 2,5 mm (2,5 - 1) x 50 = 75 A.

FACTEUR DE MARCHE :

Le facteur de marche est défini par la norme EN 60974-1.

Cycle de fonctionnement 10 minutes.

A température ambiante 40 °C.

Exemple : 250 A à 60% signifie que, en cycle stabilisé en température, la source de courant pourra fournir 250 A avec un cycle de 6 minutes de soudage et 4 minutes d'arrêt.

A 100% de facteur de marche, la source de courant peut fournir en permanence l'intensité correspondante à 40 °C de température ambiante.

T1 : Température de déclenchement par la sécurité thermique.

INDICE DE PROTECTION IP :

Signification : IP ![]()

![]() ou

ou ![]()

![]()

![]() Signifie qu'un objet de plus de 12,5 mm de diamètre ne peut pénétrer, ni venir en contact avec un élément interne sous tension dangereuse.

Signifie qu'un objet de plus de 12,5 mm de diamètre ne peut pénétrer, ni venir en contact avec un élément interne sous tension dangereuse.

![]() Signifie que la source de courant est protégée contre toute détérioration en cours d'utilisation par de l'eau tombant en pluie avec un angle maximal de 60°.

Signifie que la source de courant est protégée contre toute détérioration en cours d'utilisation par de l'eau tombant en pluie avec un angle maximal de 60°.

![]() Signifie que la source de courant est protégée contre les chutes d'eau verticales.

Signifie que la source de courant est protégée contre les chutes d'eau verticales.

ÉLECTRODES ENROBEES :

Les électrodes sont constituées d'une baguette métallique appelée AME et d'un revêtement adhérent.

Rôle de l'enrobage :

Favoriser l'amorçage de l'électrode.

Protéger le métal déposé contre l'oxydation de l'air ambiante (formation de laitier).

Apporter des caractéristiques mécaniques au métal déposé.

Les deux types d'enrobages les plus courants :

Rutile

Basique

Electrodes Rutiles :

Fonctionnent sur tous types de générateurs à courant : Alternatif (AC), si la tension à vide du poste (Uo) est supérieure à 65 V (voir 70 V pour certaines). Courant continu (DC), avec branchement de la pince porte-électrode au pôle -.

Electrodes Basiques :

Applications : Travaux nécessitant des cordons de soudure avec besoin de caractéristiques mécaniques élevées, notamment les RESILIANCES, c'est-à-dire "résistance aux chocs et rupture du métal à basse température".

Exemple : constructions de ponts, wagonnage, charpente, appareils à pression... Tout assemblage fortement sollicité. L'emploi d'électrodes à enrobage Basique nécessite un étuvage de celles-ci, à 350 °C pendant 2 h, afin d'éliminer au maximum l'eau contenue dans l'enrobage, qui génère lors de l'utilisation un dégagement d'hydrogène, source de "Fissuration".

Prégaz : Purge les canalisations avant amorçage.

Rampe de montée : Permet une montée progressive du courant de soudage.

Evanouissement de l'arc : Evite le cratère en fin de soudage et les risques de fissuration particulièrement en alliage léger.

Postgaz : Protection de la pièce et de l'électrode tungstène.

Balance : Accentue en soudage alternatif la phase de pénétration ou de décapage.

Soudage pulsé : Facilite le soudage en position sur tôles fines et évite l'effondrement du bain. Permet un dépôt régulier du métal d'apport et améliore la pénétration.

Agrafage : Permet le pointage rapide des tôles avant soudage.

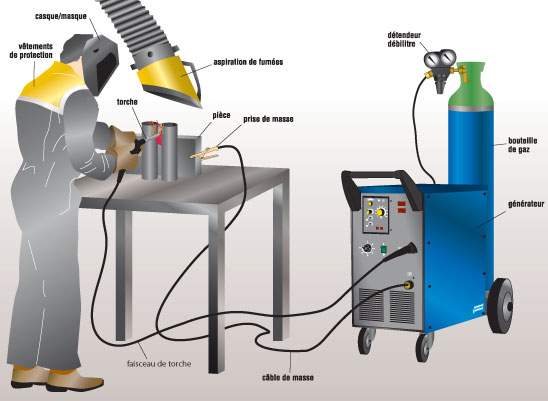

Composition type d'une installation manuelle de soudage TIG :

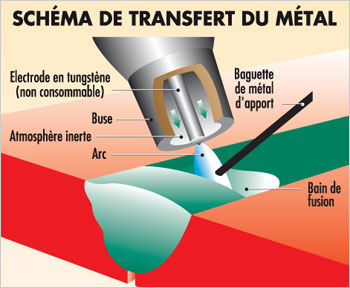

PRINCIPE DE SOUDAGE TIG :

Notre gamme de poste à souder TIG

Un arc électrique est établi entre une électrode non fusible en tungstène et la pièce à souder.

L'électrode, le métal d'apport en cours de fusion, le bain de fusion et les zones avoisinantes sont protégés contre l'action de l'oxygène et de l'azote de l'air par une atmosphère de gaz neutre, généralement de l'argon.

Par commodité, ce procédé est désigné sous le nom de TIG, initiales des mots anglais "Tungsten Inert Gas".

ABAQUE DU SOUDAGE TIG | |

| Acier inoxydable | Aluminium |

|  |

Exemple sur Fig. 1 | Exemple sur Fig. 2 |

Composition type d'une installation manuelle de soudage MIG/MAG :

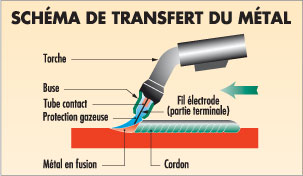

PRINCIPE DES PROCEDES MIG MAG :

Les procédés de soudage MIG MAG mettent en oeuvre un arc sous une protection gazeuse. L'électrode est fusible et sert de métal d'apport. L'électrode, le métal transféré dans l'arc et le bain de fusion sont protégés de l'air ambiant par un flux de gaz qui est inerte dans le cas du soudage MIG et actif dans le cas du soudage MAG.

Cette définition explique les noms MIG, de l'anglais "Métal Inert Gas", et MAG "Metal Active Gas".

En soudage manuel, ces produits sont appelés "semi-automatiques" par ce que le fil est dévidé automatiquement dès l'amorçage de l'arc.

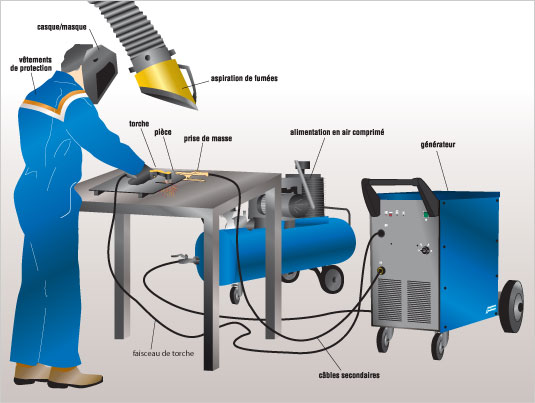

Composition type d'une installation manuelle plasma :

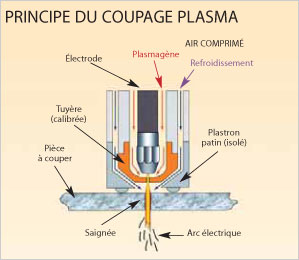

PRINCIPE DU COUPAGE PLASMA :

Le coupage plasma est utilisable sur tous les matériaux conducteurs. Le jet plasma est obtenu grâce à un arc électrique créé entre une électrode infusible et la pièce à couper.

La constriction de cet arc à travers une tuyère calibrée engendre avec un jet d'air comprimé une concentration d'énergie à l'impact sur la pièce, et provoque sa fusion très localisée.

L'amorçage de l'arc de coupage est obtenu au moyen d'un arc auxiliaire de faible énergie.

Nous suivre